Azotonasiarczanie gazowe

Azotonasiarczanie gazowe jest oryginalną metodą obróbki cieplno-chemicznej stalowych i żeliwnych części maszyn i mechanizmów. Proces przeprowadza się w piecach retortowych, w atmosferze amoniaku i par siarki, w temperaturze 500oC – 700oC i w czasie od 30 minut do kilkunastu godzin.

W wyniku tego procesu otrzymuje się warstwę azotowaną, taką jak w metodzie azotowania klasycznego. Z tym, że w fazie ε wytworzone są siarczki żelaza, które mają decydujące znaczenie dla eksploatacji elementów maszyn, oddzielają powierzchnie trące i obniżają ich adhezję, W efekcie otrzymuje się wysoką odporność na zużycie, niskie opory tarcia i pełną odporność na zacieranie.

Technologia ta pozwala w szerokim zakresie kształtować strukturę i właściwości warstwy wierzchniej poprzez sterowanie parametrami procesu, a przede wszystkim poprzez wytworzenie odpowiedniej ilości siarczku żelaza w fazie ε. Azotonasiarczanie gazowe jest procesem końcowym i elementy po nim nie podlegają żadnej obróbce mechanicznej. Grubość warstw otrzymywanych na obrabianych elementach wynosi najczęściej od 0,1mm do 0,4mm, w zależności od rodzaju materiału, parametrów procesu i przeznaczenia elementów. Metodą azotonasiarczania gazowego można obrabiać elementy ze stali nisko-, średnio- i wysokowęglowych ze stali nisko-, średnio- i wysokostopowych oraz ze stali narzędziowych i żeliw.

Właściwości użytkowe warstw azotonasiarczanych gazowo są ściśle skorelowane z ich specyficzną budową strukturalną.

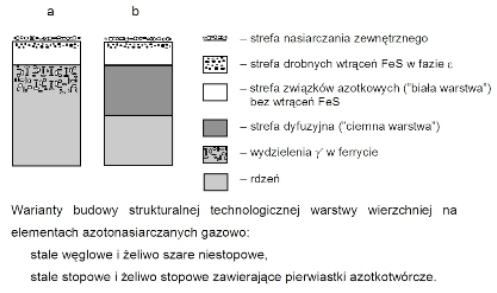

Na rysunku 1 przedstawiono schematycznie dwa podstawowe warianty struktury warstw wierzchnich elementów azotonasiarczanych gazowo wraz z ich podziałem na poszczególne strefy.

Złożona struktura warstw azotonasiarczanych spełnia z jedne strony funkcję osłabienia powinowactwa adhezyjnego elementów pary tarciowej oraz zmniejszenia wytrzymałości na ścinanie nierówności powierzchni i ewentualnych sczepień adhezyjnych, z drugiej zaś zapewnia podwyższoną twardość warstwy wierzchniej, która umożliwia przeniesienie nacisków w strefie styku.

Dla stali węglowych oraz żeliwa szarego, niestopowego podwyższona twardość warstw wierzchnich w zasadzie ogranicza się do strefy związków azotkowych ε, ε + γ’ i γ’ (wariant a) i nie przekracza 700 HV. Stąd też warstwy azotonasiarczane na stalach węglowych i żeliwie szarym mogą być stosowane w węzłach tarciowych, obciążonych małymi lub średnimi naciskami o charakterze powierzchniowym (tuleje cylindrowe silników spalinowych, cylindry hydrauliczne, prowadnice ślizgowe, kokile i formy wtryskowe itp.).

Z kolei warstwy azotonasiarczane na stalach stopowych (wariant b) cechuje duża twardość w strefie związków azotkowych (do 1300 HV) oraz w strefie azotowania wewnętrznego (od 1200 do 500 HV). Można zatem stosować je w węzłach tarciowych obciążonych dużymi naciskami, niekiedy nawet o charakterze liniowym i punktowym (np. w mechanizmach krzywkowych, przekładniach ślimakowych iniektórych przekładniach zębatych).

Zalety technologii

Uwzględniając powyższe można stwierdzić, że technologia azotonasiarczania gazowego gwarantuje:

wytwarzanie warstw wierzchnich o żądanych własnościach

całkowite wyeliminowanie zacierania elementów maszyn

wysoką trwałość elementów

obniżenie współczynnika tarcia

podwyższoną odporność na korozję

wzrost wytrzymałości zmęczeniowej

niskie koszty procesu i obniżenie kosztów eksploatacji maszyn i urządzeń

w odróżnieniu od innych technologii proces ten nie powoduje zanieczyszczenia środowiska naturalnego

Ponadto, należy również zauważyć, że proces azotonasiarczania gazowego jest bezpieczny dla obsługi, nie wymaga organizowania specjalnego, wydzielonego wydziału.

Zastosowania technologii

Metodą azotonasiarczania gazowego można obrabiać elementy wykonane ze wszystkich stopów żelaza, zarówno stale, jak i żeliwa.. Technologia ta jest szczególnie zalecana do obróbki elementów maszyn i mechanizmów eksploatowanych w warunkach tarcia suchego lub granicznego np. ślimacznic, sworzni, wałków rozrządu, tulejek łożyskowych, prowadników i popychaczy zaworowych, mechanizmów krzywkowych, tulei cylindrowych i matryc.

Depasywujące (uaktywniające powierzchnię) działanie dodatku par siarki do atmosfery częściowo zdysocjowanego amoniaku pozwala rozszerzyć zakres stosowania procesu azotonasiarczania gazowego na trudno azotujące się stale wysokochromowe (nierdzewne, żaroodporne i kwasoodporne), na których powtarzalnie wytwarzane są w ten sposób twarde warstwy dyfuzyjne o dużej odporności na zacieranie i zużycie, przeznaczone do zastosowań w silnikach spalinowych (np. zawory wydechowe), elementach urządzeń dla energetyki cieplnej, przemysłu chemicznego i spożywczego.

Jak widać zatem, warstwy azotonasiarczane uzupełniają w szerokim zakresie obszar stosowania warstw azotowanych zachowując większość ich korzystnych właściwości eksploatacyjnych i wnosząc nowe wartości